TI 통합 파워트레인으로 전기차 50% 다운사이징 가능하다

TI가 통합 파워트레인 시스템을 발표하고 효율적인 전기차 설계에 대한 입장을 밝혔다.

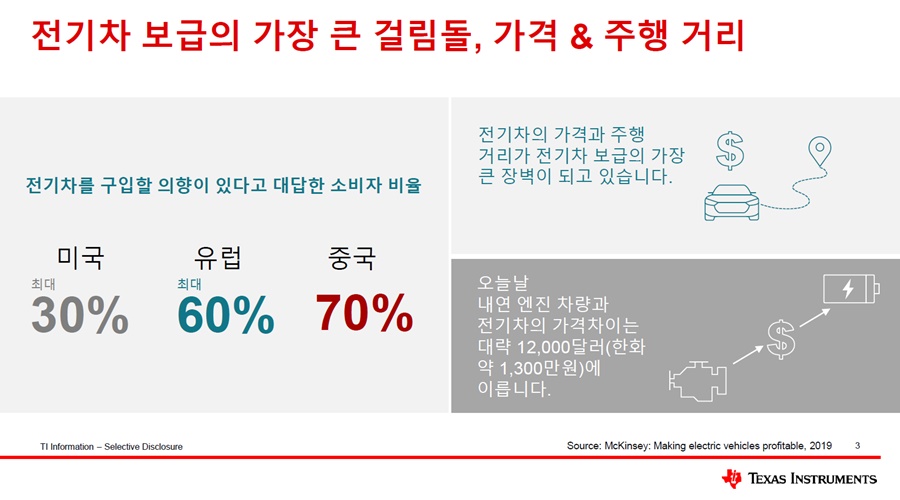

현재 전 세계적으로 전기차 시장에 대한 관심이 높아지고 있는 추세다. 또한, 유럽의 경우 CO2 배출 규제 때문에 전기차의 생산량 및 판매량은 꾸준히 늘어날 것으로 예상 중이다. 그러나 가장 큰 걸림돌은 우선은 가격이다. 판매 단가 기준 내연기관 차량과 전기차 평균 가격 차이는 약 1300만원에 달한다. 급유 후 바로 주행 거리를 늘릴 수 있는 내연기관 차량에 비해 한정된 주행 거리 역시 문제가 된다.

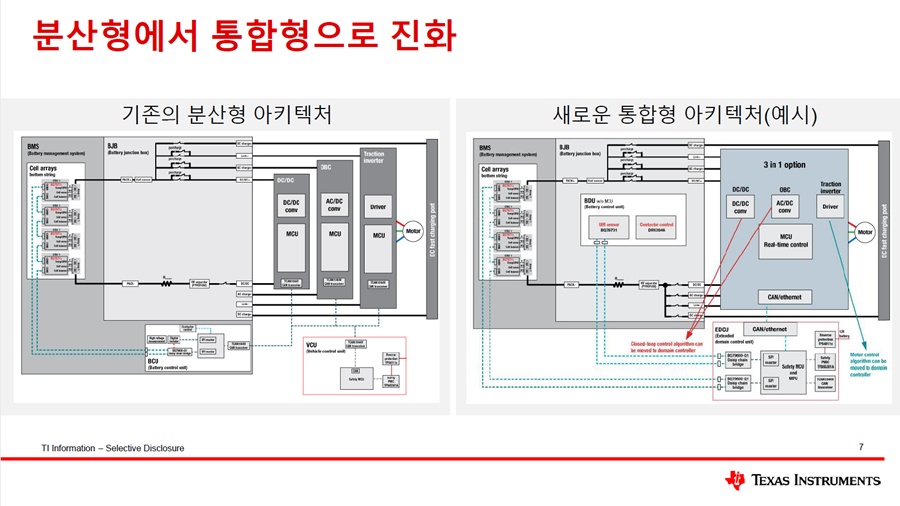

텍사스 인스트루먼츠(이하 TI)는 이러한 상황에서 전기차 파워트레인의 개별 설계가 아닌 통합 설계를 통해 제조 단가를 낮추고 쉬운 설계를 가능케 한다. 특히 부품 수를 줄여 안전에 대한 신뢰성을 높이는 것이 특징이다. 또한, 50% 수준의 다운사이징을 통해 전력 효율을 보장하고 유연한 설계가 가능토록 한다고 TI는 밝히고 있다.

파워트레인 통합은 제조사가 원하는 방식대로 다양하게 할 수 있다. 예를 들어 DC/DC에 OBC(On Board Charger)를 묶어 시스템을 구성하거나, DC/DC, OBC, 인버터를 하나의 도메인 컨트롤 유닛에 묶는 것도 가능하다. 전원 분배 유닛(PDU), 배터리 관리 시스템 등을 시스템 차원에서 통합할 수 있다. 이 경우 DC/DC와 AD/DC, 드라이버에 탑재되던 별개의 마이크로컨트롤러유닛(MCU)을 하나로 통합할 수 있어 부품이 획기적으로 줄어들게 된다.

또한 온보드 칩셋 외에도 자기 소자, 열 방출 시스템(냉각 시스템)까지 통합할 수 있으며, 질화 갈륨(GaN) 트랜지스터인 GaN FET을 사용해 기존의 실리콘 기반 솔루션에 비해 DC/DC 혹은 OBC의 크기를 50%까지 줄일 수 있도록 하고 있다.

각 부품의 장점은 다음과 같다.

- C2000 실시간 마이크로컨트롤러 유닛- 실시간 PWM(디지털 출력으로 아날로그 회로 제어)를 통해 OBC와 DC/DC 컨버터 성능 극대화, 응답시간 30ns으로 빠르게 결함 감지, GaN과 같은 고속 스위칭 제품 사용 시 실시간 제어 가능

- 차량용 GaN FET – 자기 소자 크기 59% 줄여 전력 밀도를 두배 가량 향상 가능, 히트 싱크 크기를 줄이고 보호 기능 통합을 통해 열 설계 간소화, 50% 축소된 설계 가능

- 절연 게이트 드라이버 – 15A 피크 구동 강도를 통해 높은 전력 밀도, 다양한 보호 회로 내장, 1나노초당 150V(159V/ns) 수준으로 노이즈 파악 가능(CTMI 기능 통합), 50가지 이상의 안전 매커니즘 탑재

- 온도 센서 – 최대 175도까지 정확한 온도 측정, 빠른 온도 스파이크 검출, 초소형화 리드형 SPI(Serial Peripheral interface) 온도 센서 사용해 다운사이징 가능

| 제품/특장점 | 업계 최고 전력밀도와 98% 이상의 시스템 효율 달성 | 열 성능을 최적화함으로써 시스템 신뢰성 향상 | 더 적은 수의 부품과 소형화된 솔루션으로 설계를 간소화함으로써 시스템 비용 절반으로 감소 |

| C2000™ 실시간 MCU* | 925 MIPS와 PWM 기능을 활용한 시스템 효율 향상 | 30ns 응답 시간으로 결함 빠르게 감지 | GaN 및 SiC 디바이스를 통한 업계에서 가장 빠른 실시간 제어 루프 가능 |

| 차량용 GaN | 자기 소자의 크기를 59% 줄임으로써 전력밀도

두 배 향상 |

히트 싱크를 줄이고 보호 기능을 통합함으로써

열설계 간소화 |

크기가 50% 축소된 온보드 차저 + DC/DC 설계 가능 |

| 절연 게이트 드라이버* | 15-A 피크 구동 강도로 전력 밀도와 효율 향상 | 150V/ns 이상의 CMTI로 견고한 통신 유지 | 50가지 이상의 안전 메커니즘 통합으로 BOM 축소 |

| 온도 센서* TMP126/7-Q1 |

최대 175°C에 이르기까지 정확도 높은 온도 리딩으로 효율 극대화 | 미세한 드리프트, CRC, 온도 스파이크 검출로 신뢰성 향상 | 초소형화된 리드형 SPI 온도 센서를 사용하여 크기 축소 |

TI 통합 파워트레인 시스템의 장점은 중복되는 부품 수를 줄이고 특정 영역에 신기술(Gan FET) 등을 도입해 파워트레인의 크기를 줄일 수 있다는 것이다. 이를 통해 소모되는 전력을 줄여 총 주행거리를 늘릴 수 있으며, 부품 수가 줄어들었으므로 부품 이상이 발생할 확률이 줄어 안전성 면에서도 강점이 있다. 특히 적은 수의 MCU로 여러 컨버터를 제어할 수 있어 제어가 분산되는 것을 막고 열 성능 최적화와 98% 수준의 시스템 효율을 달성한다.

해당 제품들은 품질 및 안전성 인증 기업인 TÜV SÜD(티유브이 슈드)에서 인증한 기능적 안전성 개발 프로세스를 적용해서 개발되었으며, ASIL D 안전 컨셉트에 대해서 외부 평가기관으로부터 검증된 레퍼런스 디자인을 제공한다. 각 차량 제조사는 이 인증 레퍼런스 디자인을 활용해 파워트레인 시스템을 설계할 수 있다. 이 레퍼런스 디자인은 단일의 TMS320F28388D 실시간 C2000 MCU를 기반으로 하이브리드 차량, 전기차의 트랙션 인버터와 양방향 DC-DC 컨버터의 제어를 구현한다

발표를 담당한 박서민 TI 오토모티브 사업 부문 국내 영업 상무는 “TI의 차량용 통합 파워 트레인은 가장 높은 수준의 차량 기능적 안전성 요건으로 ASIL D 인증을 수월하게 충족하면서 차량을 설계할 수 있도록 돕고 있다.”며, “뿐만 아니라, 차량용 GaN FET을 사용해서 기존의 실리콘 또는 SiC 솔루션에 비해서 전기차 온보드 차저 및 DC/DC 컨버터의 크기를 50%까지 축소할 수 있어 비용과 크기의 절감이 가능하다는 이점이 있다.”고 전했다.

TI 통합 파워트레인 시스템에 대한 다양한 정보는 TI코리아(ti.com/kr) 혹은 블로그(TI.com/ powertrain-integration)에서 찾아볼 수 있다.

글. 바이라인네트워크

<이종철 기자> jude@byline.network

![[기업분석] 삼성, Arm과 손잡고 칩 디자인하는 가온칩스 살펴보기](https://byline.network/wp-content/uploads/2022/07/blockchain-g7a9c0de16_640.jpg)

![[CES 2024] SK하이닉스 “AGI 시대 메모리 미래는 고성능·커스터마이징·플랫폼 제품”](https://byline.network/wp-content/uploads/2024/01/sk-hynix-ces-20242-325x216.jpg)

첫 댓글